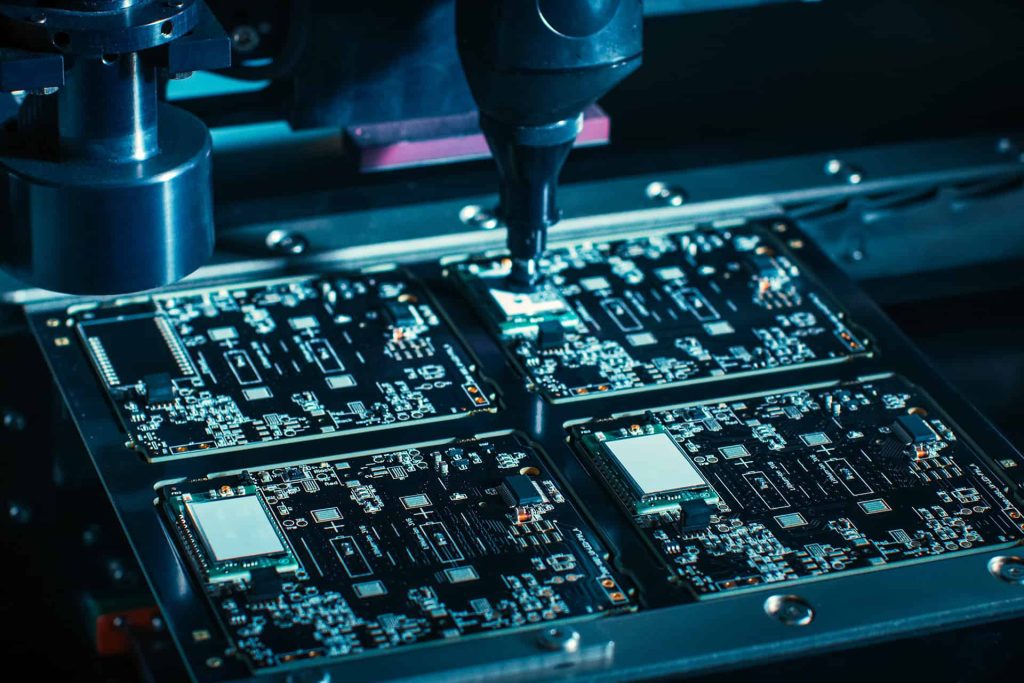

Công nghệ SMT (Surface – Mount Technology) là một dạng công nghệ sản xuất mạch PCB gắn trên bề mặt, giúp các thành phần điện tử gắn trực tiếp trên bản mạch. SMT được nhiều nhà máy sản xuất lớn trên thế giới sử dụng như Samsung, Speedline, Juki,… và cả nhiều thương hiệu tại Việt Nam. Thông thường, SMT sẽ được lắp đặt trong phòng sạch điện tử để đảm bảo các điều kiện sản xuất linh kiện nhạy cảm.

Công nghệ SMT là gì?

SMT là một thuật ngữ phổ biến trong ngành chế tạo linh kiện điện tử, giúp chế tạo các bo mạch bằng phương pháp hàn qua các bể chì nóng thay cho xuyên lỗ truyền thống. Từ những năm 60 – 80 của thế kỷ trước, IBM đã tiên phong áp dụng công nghệ SMT vào sản xuất linh kiện.

Thời điểm đó, các linh kiện điện tử khi gia công cơ khí phải đính thêm một mẩu kim loại vào 2 đầu để có thể hàn trực tiếp chúng lên trên bề mặt mạch in. Và công nghệ SMT đã giúp các linh kiện được cố định trên bề mặt mạch in bằng một diện tích phủ chì rất nhỏ, mặt kia tấm PCB cũng được cố định bằng một chấm kem hàn tương tự. Nhờ vậy, kích thước của các linh kiện càng ngày càng được thu nhỏ.

Công nghệ SMT được thực hiện với các sai số cực nhỏ, trang bị các công nghệ hiện đại nhất để tăng công suất sản xuất mà vẫn có chất lượng cao nhất.

Các thành phần của công nghệ SMT

Dây chuyền công nghệ SMT là một quy trình phổ biến nhất trong ngành lắp ráp điện tử, với các thành phần bao gồm:

- Thiết bị SMT thụ động: Phần lớn là điện trở SMT hoặc trụ điện có kích thước theo tiêu chuẩn như 18×12, 08×05,…

- Bóng dẫn và Diot trong hệ thống: Bóng dẫn, bóng bán dẫn và diot sẽ chưa trong gói nhựa nhỏ, giúp dòng điện chạy theo một hướng, điều chỉnh điện áp, khuếch đại, chuyển mạch, điều chế tín hiệu.

- Thiết bị mạch tích hợp: Các loại chip 14 hoặc 16 chân cùng bộ xử lý.

Ưu điểm và nhược điểm của công nghệ SMT

Một số lợi ích của công nghệ dây chuyền SMT là:

- Tính tự động hóa cao, giảm can thiệp thủ công, đa dạng đầu ra linh kiện

- Tính linh hoạt khi sản xuất mạch PCB

- Cải thiện độ chính xác và hiệu suất cao

- Bản mạch nhỏ hơn, mỏng hơn, giá rẻ hơn linh kiện xuyên lỗ truyền thống giúp tăng doanh thu và hiệu quả sản xuất

- Quá trình lắp ráp đơn giản, nhanh chóng hơn

- Tính năng bền bỉ hơn trong điều kiện bị va đập và rung lắc

Những điểm hạn chế ở công nghệ SMT:

- Quá trình nghiên cứu, chế tạo và triển khai công nghệ SMT khó khăn hơn nhiều so với các quy trình công nghệ cũ.

- Sự đầu tư ban đầu là rất lớn, bởi tỷ lệ sai cao do kích thước linh kiện hiện tại là rất nhỏ kèm theo độ phân giải của linh kiện trên bo là rất cao.

Quy trình chung của công nghệ SMT

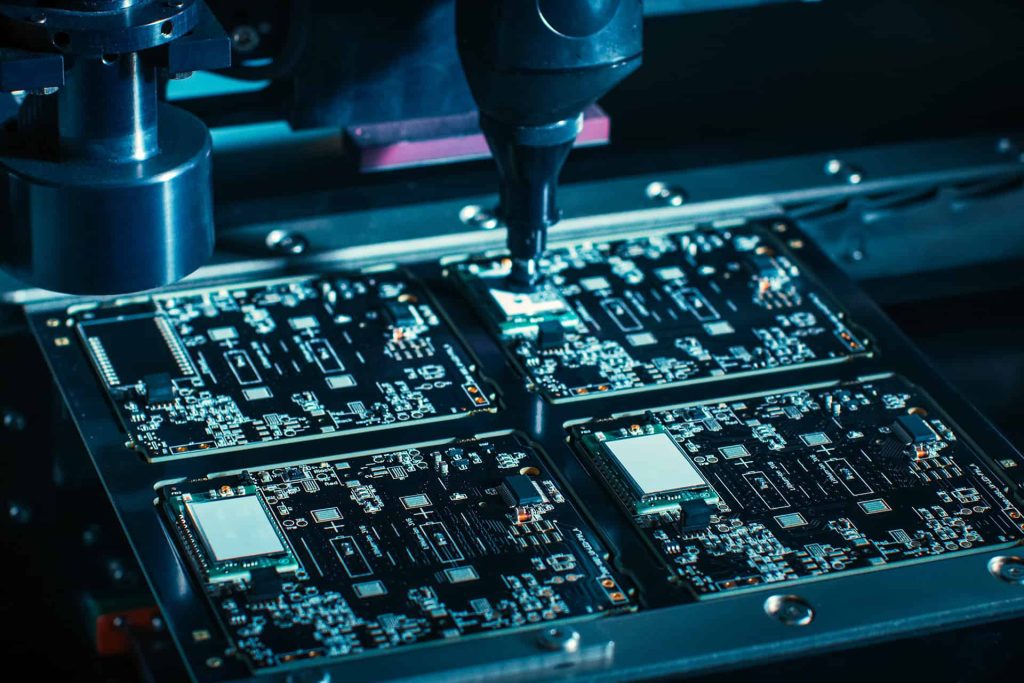

Mỗi nhà máy sản xuất sẽ có quy trình riêng đối với dây chuyền công nghệ SMT, tuy nhiên có 4 bước chung như sau:

- Quét hợp kim hàn: Kem hàn dạng bột nhão, tính bám dính cao, cấu tạo thành phần sẽ thay đổi tùy theo công nghệ và đối tượng hàn. Kem hàn được quét qua lỗ của một mặt kim loại đặt trên PCB tránh bị dính vào bề mặt không mong muốn.

- Gắn chíp, linh kiện: Máy tự động gỡ linh kiện từ băng chuyền và đặt vào vị trí đã quét kem hàn. Sau đó sấy khô và lật mặt sau để tiếp tục quá trình gắn. Công nghệ SMT giờ đây đã có thể cải tiến lên gắn 2 mặt cùng lúc.

- Gia nhiệt – làm mát: Tại công đoạn sấy, PCB đi qua những khu vực nhiệt độ tăng dần để linh kiện thích ứng, tránh gây hỏng hóc đột ngột. Khi kem hàn nóng chảy sẽ dán chặt linh kiện lên PCB. Tiếp sau đó, linh kiện sẽ được đi qua lau sạch bằng hóa chất và dung môi rồi dùng khí nén khô nhanh.

- Kiểm tra sửa lỗi: Những cỗ máy quang học hoặc X-ray sẽ phát triển các lỗi trên linh kiện.

Phòng sạch trong sản xuất chất bán dẫn

Những điều cần biết khi vệ sinh phòng sạch