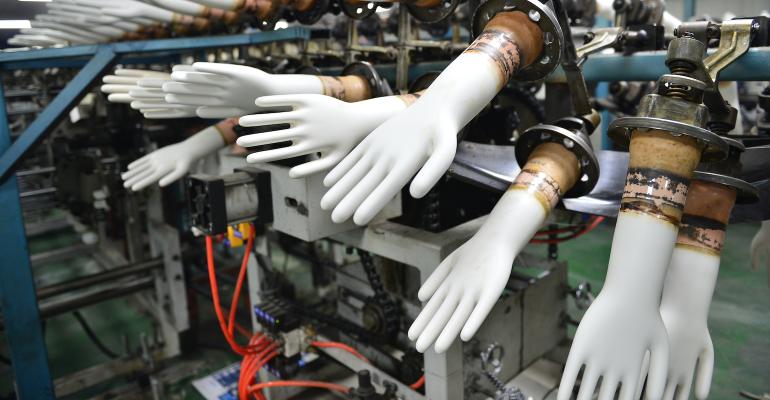

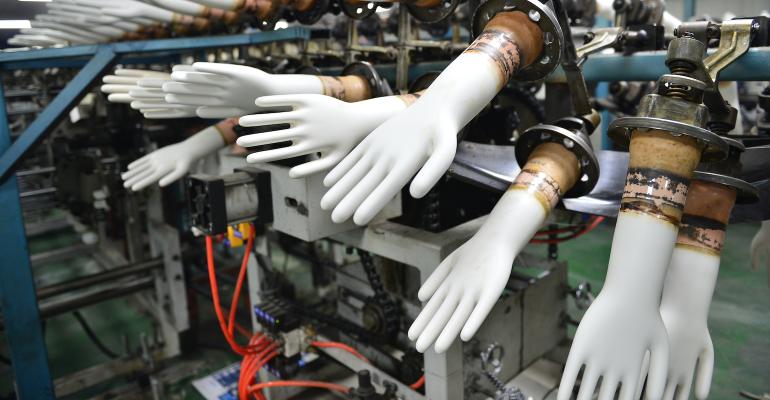

Găng tay cao su tự nhiên latex được ứng dụng trong nhiều lĩnh vực công nghiệp từ sản xuất đến chế biến, y tế, chế biến trong phòng sạch, nha khoa cũng như sử dụng trong các hộ gia đình.

1/ Nguồn nguyên liệu sản xuất

Nguyên liệu quyết định tính chất găng tay cao su. Hiện trên thị trường găng tay cao su được làm từ 2 loại nguyên liệu cơ bản là cao su tổng hợp Nitrile và cao su thiên nhiên latex. Như vậy găng tay cao su tự nhiên latex nghĩa là dòng găng tay được sản xuất từ mủ cao su thiên nhiên.

Mủ từ cây cao su được công nhân thu gom, đưa vào nhà máy tiến hành xử lý để đạt đến độ phù hợp mới đưa vào phối trộn với hóa chất để sản xuất.

Nguồn nguyên liệu quyết định tính chất găng tay cao su thành phẩm. Với việc sử dụng mủ cao su thiên nhiên, găng tay cao su latex sẽ có những ưu điểm sau:

- Độ giãn dài và hồi phục cực kỳ tốt

- Mang lại cảm giác y như thật cho người mang, đảm bảo tính chính xác, tỉ mỉ trong một số lĩnh vực

- Găng co giãn tốt, thoải mái khi sử dụng

- Độ an toàn cao với sức khỏe người dùng

- Găng gặp nhiệt độ lạnh không bị đông cứng

- Có khả năng phân hủy sinh học, thân thiện với môi trường

- Độ bền tốt, có khả năng chống khuẩn

Với những ưu điểm trên, cao su thiên nhiên được ứng dụng sản xuất nhiều loại găng tay, trong đó phổ biến nhất là găng tay cao su y tế, găng tay cao su công nghiệp và găng tay cao su gia dụng. Găng tay cao su dạng mỏng ứng dụng trong y tế, phòng khám, phẫu thuật, phòng sạch, thí nghiệm, nha khoa, xăm hình thẩm mỹ… Găng tay cao su công nghiệp trong chế biến thủy hải sản, may mặc, hóa chất… Găng tay cao su gia dụng sử dụng trong gia đình, nhà hàng, quán ăn, trung tâm thương mại…

2/ Găng tay cao su tự nhiên latex và quy trình sản xuất

Quy trình sản xuất găng tay cao su latex tùy thuộc vào mục đích ứng dụng của từng doanh nghiệp. Về cơ bản có thể nắm sơ qua quy trình sản xuất găng tay cao su latex như sau. Tùy thuộc vào dây chuyền sản xuất và công nghệ ứng dụng, mỗi đơn vị sẽ có sự khác biệt trong quy trình sản xuất găng tay cao su.

Bước 1: Làm sạch khuôn sứ

Rửa bằng nước có thể thay sớm hơn nếu nước quá bẩn (bồn nước số 1)

Phun tia nước

Chổi cọ rửa (chổi đôi dài), làm sạch chất bẩn. 1 ca thay nước 1 lần nước chảy tràn

Bước 2: Rửa bằng Acid Nitric

Acid Nitric là một chất oxide hóa cực mạnh nồng độ quy định: 0.2 – 1.0, nhiệt độ: 50 – 60 độ C, có tác dụng tẩy chất bẩn, bột còn bám chắc trên khuôn, thay hoặc châm thêm acid khi hàm lượng acid xuống thấp.

Rửa bằng Acid Nitric – 02

Bước 3: Làm sạch khuôn sứ (bồn nước số 2)

Rửa bằng nước nóng (70-80 độ C), rửa chất bẩn và lượng acid bám trên khuôn.

Chổi cọ rửa tròn (chổi đôi), làm sạch chất bẩn.

Bước 4: Làm sạch khuôn sứ (bồn nước rửa cuối)

Rửa bằng nước nóng (70 – 90 độ C), làm sạch lượng chất bẩn và dư lượng acid còn lại trên khuôn.

Bước 5:Nhúng qua bồn tạo đông

CaCO3: bột tách khuôn, tùy tình hình thực tế mà điều chỉnh cho phù hợp.

Ca(NO3)2: chất tạo đông kết, điều chỉnh tùy tình hình thực tế.

Teric: chất phân tán, làm bóng, điều chỉnh tùy tình hình thực tế.

Nhúng qua bồn tạo đông – 03

Bước 6: Qua bồn sấy tạo đông

Nhiệt độ quy định là từ 110 độ C – 140 độ C, khuôn phải được sấy khô hoàn toàn trước khi qua bồn mủ, nhằm tránh hiện tượng khuôn chưa khô qua bồn mủ sẽ tạo cục đông.

Bước 7: Nhúng mủ

Bồn mủ phải duy trì ổn định CTR: 3 – 3+, pH: 9 – 11

Các thông số khác tùy tình hình thực tế có thể thay đổi.

Bước 8: Sấy tiền lưu hóa

Sấy khô bán thành phẩm cho ráo nước.

Bước 9: Qua bồn tách chiết 1&2

Nnhiệt độ quy định 50 độ C – 70 độ C)

Loại bỏ các chất bẩn, một số các tạp chất, các protein trong cao su.

Bước 10: Se viền

Bước 11: Qua tủ sấy lưu hóa, bắt đầu quá trình lưu hóa cao su

Tủ sấy 1, 2, 4 & 5 nhiệt độ quy định từ 110 độ C – 140 độ C

Tủ sấy 3 nhiệt độ quy định: 80 độ C – 120 độ C

Qua tủ sấy lưu hóa, bắt đầu quá trình lưu hóa cao su – 04

Tùy tốc độ chuyền và thời gian ủ mủ mà giữ nhiệt cho thích hợp, các thông số nhiệt đối với quá trình lưu hóa là vô cùng quan trọng, khi tăng nhiệt độ sẽ làm tăng lượng lưu huỳnh hóa hợp cũng như tăng đáng kể tốc độ lưu hóa. Khi sự lưu hóa “chưa tới mức” hay “lưu hóa quá mức” đều làm ảnh hưởng đến các tính chất cơ lý của sản phẩm (đặc biệt nhất là độ chịu kéo đứt và độ dãn kéo căng), ngoài ra còn làm tuổi thọ sản phẩm bị giảm.

Bước 12: Qua các bồn tách chiết 3&4

Nhiệt độ quy định 60 độ C – 90 độ C

Bước 13: Qua bồn bột bắp, việc nhúng bồn bột này giúp thành phẩm không bị dính, cũng như giúp việc mang găng dễ dàng hơn.

Bước 14: Qua tủ sấy cuối: Sấy khô.

Để biết thêm thông tin chi tiết hãy liên hệ với chúng tôi. Chúng tôi sẵn sàng giải đáp mọi thắc mắc của quý vị.

Thông tin liên hệ:

Công ty Cổ phần Công nghệ và Thương mại Systech

Tầng 12, Tòa Viwaseen, 48 Tố Hữu, Trung Văn, Nam Từ Liêm, Hà Nội

Tầng 12, Tòa Viwaseen, 48 Tố Hữu, Trung Văn, Nam Từ Liêm, Hà Nội

Hotline: 083.383.1313

Hotline: 083.383.1313

Email: info@systech.vn

Ưu điểm khi sử dụng Panel phòng sạch

5 lưu ý khi vệ sinh phòng sạch

Tầng 12, Tòa Viwaseen, 48 Tố Hữu, Trung Văn, Nam Từ Liêm, Hà Nội

Tầng 12, Tòa Viwaseen, 48 Tố Hữu, Trung Văn, Nam Từ Liêm, Hà Nội Hotline: 083.383.1313

Hotline: 083.383.1313